Bauteiloptimierung in der Logistik der Würth Industrie Service

Kosteneinsparung durch Bauteiloptimierung an Roboter

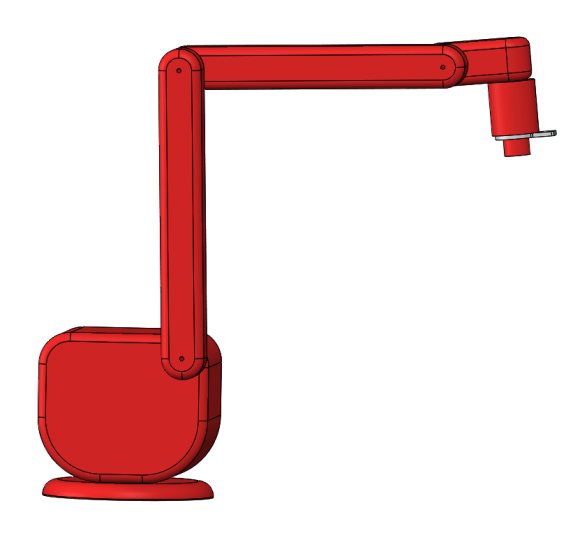

Da es bei einem Roboter in der Logistik von Würth Industrie Service immer wieder zu Defekten an der Halterung einer Lichtplatte kam, führten die Expertinnen und Experten des Bereichs CPS®WAM eine Topologieoptimierung durch und entwickelten mithilfe additiver Fertigungstechnologien eine Leichtbau-Alternative, die beträchtliche Zeit- und Kosteneinsparungen schafft.

Ausgangssituation

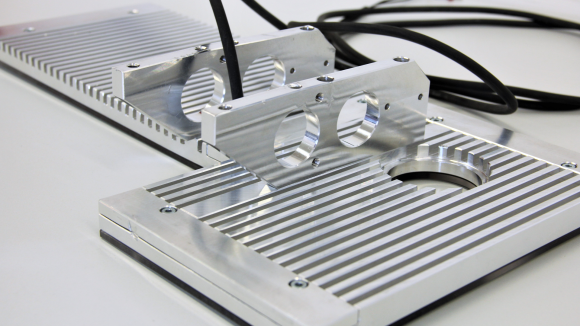

Im Logistikzentrum von Würth Industrie Service sortieren Roboter Kleinladungsträger, die aus dem Hochregallager für den Versand an den Kunden auf Paletten kommissioniert werden. Zur Erkennung der Ware befindet sich am Roboterarm eine Lichtplatte, die durch eine Aluminiumhalterung befestigt ist. Der automatische Austausch des Greifarms für die unterschiedlichen Behältergrößen führt immer wieder zu einer Beschädigung der Lichtplatte, was einen Austausch der Lichtplatte erfordert. Aufgrund der verbauten Komponenten ist das eingesetzte Lichtplattensystem empfindlich sowie teuer in der Herstellung und durch einen hohen Montageaufwand sowie lange Lieferzeiten im Reparaturfall gekennzeichnet. Eine verbesserte Konstruktion sollte sowohl Bauteilkosten, Reparaturaufwendungen und Ausfallzeiten reduzieren als auch Leichtbauvorteile für die dynamischen Lastfälle erfolgreich ausnutzen.

Ist-Analyse und Mehrkörpersimulation

Im folgenden Projektverlauf wurden die Dimensionen und die Massen der einzelnen Bauteile ermittelt, die Bewegungen des Roboters analysiert und ein digitaler Zwilling konstruiert. Mit den erhobenen Daten konnte anschließend eine Strukturanalyse durchgeführt werden. Anhand des digitalen Zwillings definiert diese, wie sich die einwirkenden Kräfte z.B. in der Form von Beschleunigungskräften auf die Bauteile des Roboters auswirken und welche inneren Bauteilspannungen als auch Bauteilverformungen infolgedessen auftreten können.

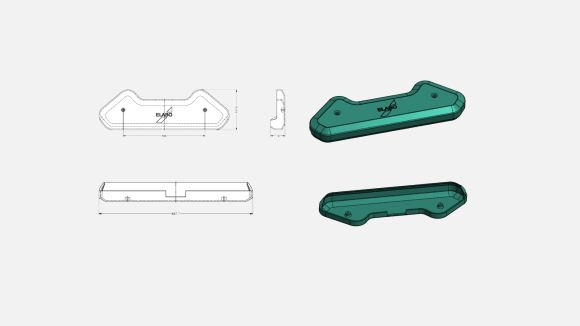

Topologieoptimierung Halterung

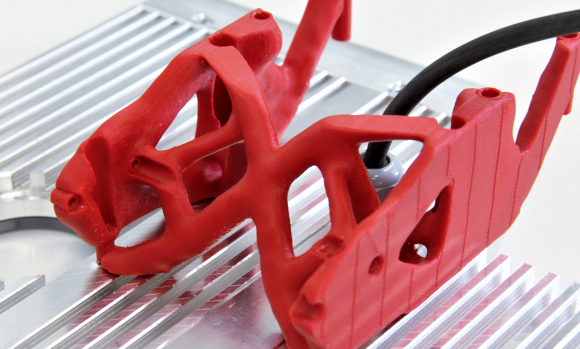

Die damit erzeugte Mehrkörpersimulation ist im Folgeschritt die Grundlage für die Erstellung einer Ttopologieoptimierten Halterung gewesen, die eine für den Anwendungsfall optimierte Festigkeit, ein verbessertes Design und somit eine größere Kompatibilität der einzelnen Vorgänge des Greiferwechsels erzielen sollte. Als Projektergebnis ist eine auf die Leichtbauweise optimierte Baugruppe entstanden, die eine Masse von ca. 87 % der ursprünglichen Baugruppe aufweist und dennoch den einwirkenden Kräften standhält. Für den Fall, dass es beim Greiferwechsel zu Problemen kommt, wurde eine auf den Anwendungsfall angepasste Sollbruchstelle in der Halterung implementiert. Dadurch muss zukünftig im Reparaturfall nicht mehr die gesamte Baugruppe ausgetauscht, sondern hingegen nur noch das betroffenen Einzelteil ersetzt werden.

Erfolgsfaktoren

Die auf Effizienz getrimmte Bauweise führt neben den verkürzten Ausfall- und Reparaturzeiten zu einem Kosteneinsparpotential, dass sich auf ca. 94 % der jährlichen Reparaturkosten beläuft. Die Leichtbauweise führte folglich nicht nur zur Verbesserung des Produktdesigns, sondern zu einer Gesamtoptimierung – technologisch, ökonomisch und ökologisch.

Ergänzende Informationen

Kontakt

Wir sind für Sie da!

Kontaktieren Sie uns unter T +49 7931 91 3972 oder

per E-Mail unter additivemanufacturing@wuerth-industrie.com.

Websites können Informationen in Form von Cookies in Ihrem Browser speichern oder abrufen. Diese können anonyme statistische Daten, Informationen über Sie, Ihre Einstellungen oder genutzte Geräte sein, um ein personalisiertes Web-Erlebnis zu ermöglichen oder damit die Website so funktioniert, wie Sie es erwarten.

Wir respektieren Ihr Recht auf den Schutz Ihrer Daten. Deshalb können Sie entscheiden, bestimmte Arten von Cookies nicht zu akzeptieren. Eine Übersicht und die Einstellungen zu den von uns verwendeten Cookies finden Sie hier. Sie können diese Einstellungen jederzeit ändern, wenn Sie unsere Datenschutzerklärung aufrufen.

Mit dem Speichern bestätigen Sie, dass Sie die angegebenen Einstellungen für Cookies verstanden haben und mit ihnen einverstanden sind.

Die Würth Industrie Serivce GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.