Produktentwicklung: ABGASSTOPFEN FÜR VAILLANT

Dank flexibler Prototypentwicklung per 3D-Druck zum idealen Serienprodukt

Mithilfe von Rapid Prototyping entwickelte Würth Industrie Service schnell und kostengünstig einen kundenindividuellen Abgasstopfen für den Kunden Vaillant.

Ausgangssituation: Lösung für Abgasrohrabdichtung gesucht

Zum Schutz der Servicemitarbeitenden suchte das Unternehmen Vaillant, das international im Bereich Heiz- und Klimatechnik tätig ist, lange Zeit nach einer Lösung zum zuverlässigen, gasdichten und säurebeständigen Verschließen von Abgasrohren während dem Zeitfenster der Wartung und Reinigung. Eine Herausforderung besteht darin, dass der Rohrdurchmesser der Abgasrohre standardmäßig größer als der Durchmesser der Wartungsöffnungen ist.

Vaillant konnte eigenständig kein Produkt finden oder entwickeln, das bei jeder Wartung ein- und ausgeführt werden kann, das Abgasrohr vollständig und sicher gegen Rauchgas abdichtet, Temperaturen von 10°C bis 90°C Stand hält und särurebeständig ist. Außerdem bestand die Anforderung von außen visuell zu signalisieren, wenn das Bauteil im Rohr eingeführt ist, um zu vermeiden, dass Wartungsmitarbeitende dieses beim Schließen der Wartungsklappe im Rohr vergessen.

Würth Industrie Service übernimmt Konstruktion, Entwicklung und Prototypen-Druck

Da Würth Industrie Service Vaillant bereits seit einigen Jahren im internationalen C-Teile-Management betreut, kam das Unternehmen mit der Produktanforderung auf Würth Industrie Service zu. Die Abteilung „Konstruktion und Entwicklung" der Würth Industrie Service bestimmte gemeinsam mit Vaillant die technischen und organisatorischen Rahmeneigenschaften für das Produkt und übernahm die Konstruktion und Entwicklung.

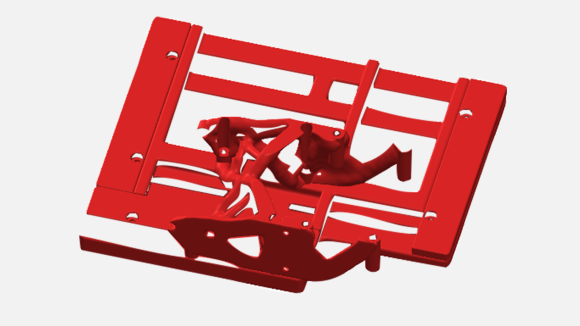

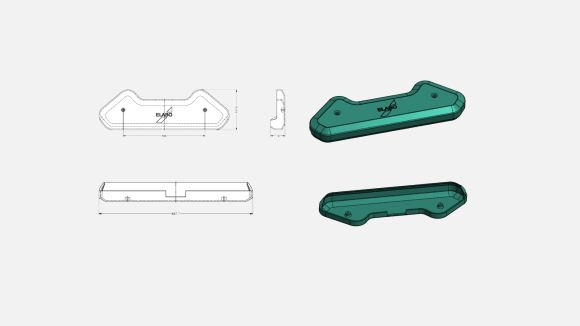

Bereits nach kurzer Zeit wurde ein erster Prototyp mit Hilfe des hauseigenen 3D-Druckers im elastischen Material TPU (Thermoplastische Polyurethan- Elastomere) gefertigt. Dieser wurde zum „look & feel“ und zur weiteren Optimierung genutzt. An einem gedruckten Griff wurde ein abdichtender, ebenfalls gedruckter Rohrstopfen mit vier flexiblen Lamellen angebracht. Um das Rohr gasdicht zu verschließen, sollten die Lamellen beim Ein- und Ausführen durch die Wartungsöffnung des Abgasrohres komprimiert werden. Im Rohr selbst sollen diese wieder in den Ursprungszustand, der dem Innendurchmesser entspricht, zurückgehen. Zudem wurde auf Wunsch des Kunden ein optisches Hilfsmittel angebracht, um gewährleisten zu können, dass das Bauteil am Ende der Wartung nicht im Rohrleitungssystem vergessen wird.

Es folgte ein zweiter Prototyp, der durch die Verringerung der Wandstärke der Lamellen bereits funktional war, jedoch noch nicht aus dem entsprechenden Material für Gasdichtigkeit und Säurebeständigkeit gefertigt wurde. Der additive Griff wurde durch einen Holzgriff ersetzt, der beim dritten Prototypen mithilfe eines Steckmechanismus und einer Klebefläche mit dem Stopfen verbunden wurde, wodurch eine entgegengesetzte Torsion der beiden Bauteile beim Einführen des Stopfens in das Rohrsystem verhindert wird.

Finale Prototypenentwicklung

Mit dem Einsatz der adäquaten Materialien und einem Verfahrenswechsel beim 3D-Druck konnte das vierte Produkt als Funktionsprototyp gefertigt werden. Vaillant führte erfolgreich Dichtigkeitstests durch, sodass der Prototyp als final definiert werden konnte.

Serienfertigung im Spritzgussverfahren

Aufgrund der jährlichen Abnahmemenge hat das Spritzgussverfahren bei der Produktion des Abgasstopfens wirtschaftliche Vorteile gegenüber der additiven Fertigung, weshalb Würth Industrie Service Vaillant den Verfahrenswechsel empfahl und die Produktion in Kooperation mit einem Partnerunternehmen für Vaillant übernahm.

Erfolgsfaktoren

Mithilfe des Einsatzes additiver Fertigungstechnologien in der Prototypenentwicklung konnte Vaillant in kurzer Zeit ein finaler Prototyp präsentiert werden. Durch die Erfahrung mit konventionellen Herstellungsverfahren, gelang es Würth Industrie Service für die Serienfertigung das bestmögliche Verfahren auszuwählen.

Würth Industrie Service liefert Vaillant den Abgasstopfen nun endmontiert, einzeln verpackt, in der gewünschten Bedarfsmenge, zum gewünschten Zeitpunkt.

Ergänzende Informationen

Kontakt

Wir sind für Sie da!

Kontaktieren Sie uns unter T +49 7931 91 3972 oder

per E-Mail unter additivemanufacturing@wuerth-industrie.com.

Websites können Informationen in Form von Cookies in Ihrem Browser speichern oder abrufen. Diese können anonyme statistische Daten, Informationen über Sie, Ihre Einstellungen oder genutzte Geräte sein, um ein personalisiertes Web-Erlebnis zu ermöglichen oder damit die Website so funktioniert, wie Sie es erwarten.

Wir respektieren Ihr Recht auf den Schutz Ihrer Daten. Deshalb können Sie entscheiden, bestimmte Arten von Cookies nicht zu akzeptieren. Eine Übersicht und die Einstellungen zu den von uns verwendeten Cookies finden Sie hier. Sie können diese Einstellungen jederzeit ändern, wenn Sie unsere Datenschutzerklärung aufrufen.

Mit dem Speichern bestätigen Sie, dass Sie die angegebenen Einstellungen für Cookies verstanden haben und mit ihnen einverstanden sind.

Die Würth Industrie Serivce GmbH & Co. KG erhebt und verarbeitet die in dem Formular angegebenen personenbezogenen Daten, um für Sie die gewünschte Anfrage zu bearbeiten. Bitte beachten Sie bei den Formularen die Markierung der Pflichtfelder. Rechtsgrundlage für diese Verarbeitung, der zwingend erforderlichen Daten, ist Art. 6 Abs. 1 lit. b DSGVO, Durchführung einer vorvertraglichen Maßnahme. Die Verarbeitung der von Ihnen freiwillig mitgeteilten Daten erfolgt auf der Grundlage von Art. 6 Abs. 1 lit. f DSGVO. Danach ist eine Verarbeitung zulässig, die zur Wahrung der unserer berechtigten Interessen erforderlich ist. Unser berechtigtes Interesse besteht darin, mit Ihnen, unseren Kunden, Kontakt zu haben, unsere Beratungsqualität zu verbessern und Sie bei möglichen Rückfragen einfacher kontaktieren zu können. Die erhobenen Daten werden von uns nur solange gespeichert, wie es für die Bearbeitung Ihrer Anfrage sowie zur Kontaktaufnahme mit Ihnen erforderlich ist. Danach werden sie gelöscht.

Ergänzende Datenschutzhinweise, insbesondere zu Ihren Rechten auf Auskunft, Berichtigung, Löschung, Einschränkung der Verarbeitung, Widerspruch und Beschwerde, finden Sie in unserer Datenschutzerklärung.